Les problèmes, petits et grands, font partie de la vie quotidienne et chacun d’entre nous a l’habitude de les affronter et de les résoudre. La question est la suivante : sommes-nous tous aussi efficaces pour les résoudre ?

Beaucoup de gens ont une aptitude naturelle à résoudre des problèmes, mais cela reste une compétence qui s’acquiert, notamment aussi, grâce à l’application d’une méthode.

« Problem Solving » signifie littéralement « résolution de problèmes », c’est-à-dire le moyen de donner la meilleure réponse possible à une situation critique et inhabituelle donnée. Dans toutes les méthodologies de résolution de problèmes utilisables (FMEA, 8D, DMAIC, …), l’étape fondamentale qui détermine l’efficacité de la solution au problème est l’analyse correcte des causes, qui dans le contexte des systèmes de gestion est définie comme « racine de l’analyse des causes ».

Kuarou Ishikawa, ingénieur chimiste japonais et théoricien de la qualité, a proposé en 1943 un schéma (à la fois graphique et analytique) permettant d’identifier les différentes causes en amont d’un événement. Aussi connu sous le nom de diagramme en arêtes de poisson, ou diagramme de causes et effets, c’est l’outil le plus populaire pour une exécution correcte de l’analyse des causes profondes.

Le diagramme d’Ishikawa sert donc à définir les causes potentielles d’un problème, pour ensuite mettre en œuvre des actions correctives. Sa notoriété tient à la simplicité avec laquelle l’outil permet de lister de manière systématique et visuelle toutes les causes possibles d’un effet.

C’est un outil très souvent utilisé dans les activités de brainstorming pour résoudre un problème (effet) complexe dans ses divers facteurs (causes).

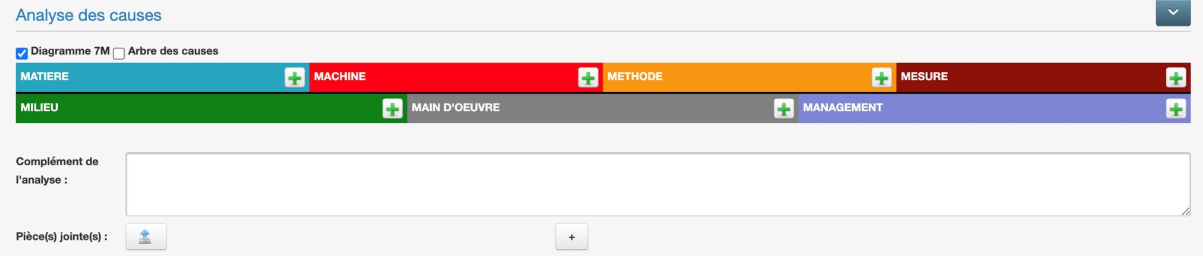

Dans la fabrication, un type particulier de diagramme d’Ishikawa, le diagramme 4M, est souvent utilisé pour étudier des problèmes ou des processus en phase de production. Par rapport à un diagramme d’Ishikawa, les catégories dans lesquelles rechercher la cause de l’effet étudié sont déjà définies dans le diagramme 4M. Ce sont la main d’œuvre, la méthode, la machine, les matériaux.

Une autre méthodologie, complémentaire au diagramme d’Ishikawa, pour analyser et aller à la racine des causes, une fois identifiée, est la méthodologie des « 5 POURQUOI ».